Im Jahr 1660 gab es in Graz 22 Schustermeister mit 81 Gesellen. Die Störschuster erhielten 1731 ein Schutzpatent, sodass ihre Anzahl in kürzester Zeit auf 94 anstieg. Die Mode der ungarischen Stiefel, die Zischmen, kam mit dem ungarischen und kroatischen Meistern in die Steiermark. Eine Zunftordnung gab es bereits 1432 in Graz.

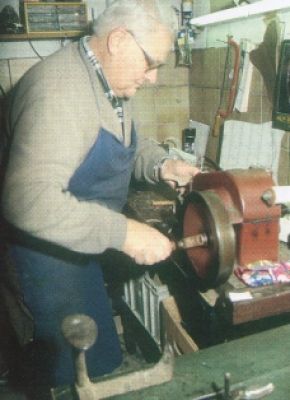

Schutzpatrone der Schuster: Erhard, MariaEin Ort ohne Schusterwerkstätte war vor einigen Jahrzehnten unvorstellbar. Heute muss man schon großräumig nach einer derartigen Werkstätte, ob dort Maßschuhe angefertigt werden oder „Flickarbeiten“ (Reparaturen) durchgeführt werden, Ausschau halten. In diesen wenigen erhalten gebliebenen Werkstätten findet man altes und neues Handwerksgerät, ohne dass sich dieses wesentlich voneinander unterscheidet, griffbereit nebeneinander liegen. Nur wenige elektrisch angetriebene Maschinen, die aus aufgelassenen Betrieben zusammengekauft wurden, weisen in den meist museumsreifen Werkstätten auf die Zeit der Technisierung hin.

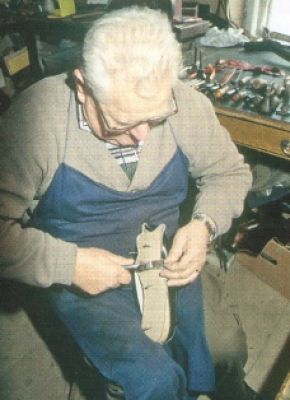

Einer der wenigen Flickschuster ist Alois Niederl in Krennach bei Riegersburg. Niederl wurde 1931 geboren, erlernte das Schuhmacherhandwerk und arbeitete in einer Bundesheer-Schuhmacherwerkstätte. Zugleich richtete er sich eine eigene Werkstätte ein, in der der Maßschuhe anfertigte, Reparaturen erledigte und heute nur mehr Schuh- und Lederreparaturen durchführt. Zu den Schwerpunkten der Arbeiten gehören das „Schuhdoppeln“ (Erneuerung der Sohle), die Absatzerneuerung, das Nähen von Bruchstellen, das Einnähen von Reißverschlüssen und die Reparatur von Lederbekleidung. Vereinzelt werden noch Löcher in der Schuhsohle oder am Schuhoberteil mit Lederflecken ausgeflickt.

Der Nähdraht oder Pechdraht wird vom Schuster für die Endverarbeitung aus industriell gefertigtem Schuhgarn und aufgekochtem Pech selbst hergestellt. Zum Aufnähen der Schuhrahmen werden mehrere Stränge von Schuhgarn in der Länge von 2 Metern abgeschnitten, der Länge nach zusammengelegt und die Enden mit der Handfläche auf dem abgewinkelten Knie fest nach außen hin ineinander gedreht und so eine glatte, feste Spitze geformt. In einem Haken eingehängt wird das Garn weitergedreht, bis sich aus den einzelnen Garnen eine festgedrehte Schnur bildet, die mehrmals durch die Pechrolle gezogen und dabei mit Pech getränkt wird. Der fertige Faden wird Draht, Nähdraht oder Pechdraht genannt.

Die Qualität der Arbeit des Schusters hängt nicht nur von seinem handwerklichen Können, sondern auch vom vorhandenen Werkzeugsatz ab. In der Schuhflickwerkstatt von Alois Niederl liegen Schuhhackenschlager, Nietenschlager, die gebogene Kantenfeile für Zweispitznägel, Seitenschneider, Würstlschneider, Ahle (Ertl) gebogen und spitz, Bohrer, Vorsteherstupfer, Reibeisen für die Spitzzange, Texheber, Stifenschlager, Hammer, sohlenschere, Locheisen, Ösenstöckl, Dreifuß, Ständervorfuß und das Handleder. Daneben steht das Nährrössl, die handbetriebene Aufdoppelmaschine zum Nähen, der Schustertisch, der oft auf einer Erhöhung, die Schusterbruck’n genannt wird, steht der dreibeinige Schusterschemel.

Die Qualität der Arbeit des Schusters hängt nicht nur von seinem handwerklichen Können, sondern auch vom vorhandenen Werkzeugsatz ab. In der Schuhflickwerkstatt von Alois Niederl liegen Schuhhackenschlager, Nietenschlager, die gebogene Kantenfeile für Zweispitznägel, Seitenschneider, Würstlschneider, Ahle (Ertl) gebogen und spitz, Bohrer, Vorsteherstupfer, Reibeisen für die Spitzzange, Texheber, Stifenschlager, Hammer, sohlenschere, Locheisen, Ösenstöckl, Dreifuß, Ständervorfuß und das Handleder. Daneben steht das Nährrössl, die handbetriebene Aufdoppelmaschine zum Nähen, der Schustertisch, der oft auf einer Erhöhung, die Schusterbruck’n genannt wird, steht der dreibeinige Schusterschemel.

Die benötigten Holznägel wurden aus Lindenholz oder Birkenholz vom Schuster selbst geschnitzt, die notwendigen Bohrer aus alten Regenschirmspangerln zugeschliffen und der Schusterkneipp mit der Dreikantfeile geschliffen (geschärft) und mit dem Wetzstein nachbearbeitet. Kunststoffsohlen aus Amerika löste man nach dem 2. Weltkrieg in Azeton dünnflüssig zu einem Kleber auf. Auch die Leisten wurden in der eigenen Werkstätte geschnitzt. Vorerst erfolgte die grobe Zuschnitzung mit der Hand und die feine Formgebung dann mit der Holzraspel. Bei Standardleisten wurden diverse Vergrößerungen für unterschiedliche Fußgrößen durch Aufleimen von Leder und Stoff erreicht.

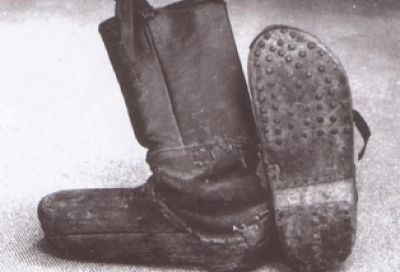

Für die Holznagelherstellung wurden von einem Birkenholzstamm Scheiben abgeschnitten und in Wasser gekocht. Nach dem Trocknen wurden nagelstarke Riemen abgeschnitten, die man auf einer Seite zuspitze. Die einzelnen Nägel konnten jetzt der Reihe nach abgehackt werden. Verstärkt wurden die Schuhe durch metallene Mauskapperln (Nägel mit einem großen hervorstehenden gerillten Kopf), Herzblattn (Sohlenblattl), die auf die Sohle am Spitz oder Absatz kamen, Schiang’n (Flügelnägel), die hakenartig auf die Sohle seitlich geschlagen wurden und später die sechseckigen Pifflnägel, die den Mauskapperln ähnlich sind.

Bereits als 12-jähriger Schüler musste Fritz Semmlitsch seinen Vater in Trautmannsdorf auf der Stör begleiten. Die Rinder- und Schweinehäute der bei den Bauern geschlachteten Tiere wurden oft im Haus selbst oder bei einem Gerber gegerbt und auf den Bauernhöfen als kostbares Gut aufbewahrt. nachdem der Störschuster den Auftrag erhielt, Schuhe anzufertigen, kam er zu dem betreffenden Bauern, nahm dort Maß und zeichnete zu Hause die Muster. Dann ging er wieder zum Bauern, wo er aus den großen Lederteilen die benötigten Teile herausschnitt. Der große kostbare Lederfleck blieb immer im Bauernhaus, damit kein Stück davon ungerechtfertigt weggenommen werden konnte. Mit den herausgeschnittenen Lederteilen fertigte der Schuster, wieder in seine Werkstätte zurückgekehrt, die Schuhoberteile an. War diese geschehen, ging er erneut mit dem Umhängekasten und allen notwendigen Werkzeugen zurück zum Bauernhof. Dort war nahe dem Ofen ein kleiner Platz für den Störschuster gerichtet, wo der Schuh fertig gestellt werden konnte.

Der Schuh gehörte einst zum kostbaren Gut des Besitzers. Auf der Stör wurden dem Schuster die völlig ausgehatschten Schuhe zur Reparatur vorgelegt oder die Besitzer verlangten, dass der Störschuster Schuhe nachmache, mit denen es sich besonders gut ging.

In diesem Fall wurde der Schuhboden vom Schuh gerissen, die Oberteile zertrennt, auf Papier als Muster übertragen und aus dem vorhandenen Leder herausgeschnitten. Die Papiermuster wurden mit dem Namen des Besitzers beschriftet und aufbewahrt, um bereits ein Schnittmuster für einen weiteren Schuh zu haben. Derartige Schnittmuster wurden auch für Personen, die eine ähnliche Fußgröße und Fußform hatten, verwendet.

Entsprechend der Papiermuster wurden die Schuhoberteile zugeschnitten und mit der Hand zusammengenäht. In das Schuhinnere kam – bevor man den Schuh „bodnete“ (= Unterboden) – ein Futter aus Grobleinen.

Liegen die zugeschnittenen Teile für den Schuh vor, wird das Schuhfutter mit Schusterpapp auf das Innere der Schuhoberteile aufgeklebt, die Einzelteile Rand an Rand übereinander gelegt und mit dem Schusterdraht zusammengenäht. Dabei wird immer von vorne nach hinten genäht und nach dem Wenden der hintere Bereich mit der Stiefelnaht zusammengenäht, indem zwischen den beiden Halbseiten das „Würstel“ – ein Lederstreifen – miteingenäht wird. Das Leder wird zurückgewendet, die Naht geglättet und das vorstehende „Würstel“ mit dem „Würstelschneider“ abgeschnitten. Ein Problem stellt das Futter im Fersenteil dar. Um die Versteifung der Ferse, das „Hafter“, befestigen zu können, wir der „Schlupfstreifen“ (= Lederstreifen) aufgenäht.

Die Schuhoberteile wurden von Schölnast aus Rinder-, Schweine- oder Ziegenleder, aber auch aus einem Grobleinen angefertigt. Unterschiedlich war auch die Innenausstattung des Schuhes, wofür Schaf- und Ziegenleder, Barchent, Grobleinen, Flanell und Reisten verwendet wurde. Für Arbeitsschuhe war Ziegenleder nicht geegnet, sondern es wurden damit vorwiegend Frauenschuhe angefertigt. Trocken gegerbtes Leder von den Bein-, Kopf- und Bauchteilen der Ochsen und Stiere benötigte der Schuster zur Verstärkung des Fersenbereiches am Schuhoberteil, die „Hafter“, oder die Innensohle, die als „Brandsohle“ bekannt ist und auf die der äußere Laufboden aufgenagelt wurde, zur Verstärkung der Ränder entlang des Laufbodens, die so genannte „Keder“, zur Verstärkung der Oberteilvorderspitze – die „Spitzkappe“ – und für die Absatzflecke des Sohlenabsatzes. Auch Schweinehäute wurden trocken gegerbt und für dieselben Zwecke wie zuvor genannt verwendet.

Bei der Anbringung des Schuhboden auf das Schuhoberteil wird die Brandsohle auf der Unterseite der Leisten mit einigen Stahlnägeln mit Haufe, den „Zwecken“ angeheftet. Wichtig ist, dass jetzt das richtige Fußmaß vorliegt. Deshalb wird auf die Schuhleisten fehlende Fußwölbungen durch Lederflecke, den „Alzen“, zwischen Futter und Oberleder das steife Hafter eingeklebt und vorne die Spitzversteifung angebracht.

Das auf den Leisten aufgezogene Oberteil wird nun mit Schusterdraht an der Brandsohle festgenäht, was als „einbinden“ bezeichnet wird. Hier gilt es vorsichtig zu sein, da die Brandsohle mit dem Ertl nur bis zur halben Sohlenstärke durchstochen werden darf, sodass auf der Innenseite keine Naht zu sehen sein darf. Mit Holznägeln erfolgt jetzt das Aufnageln des „Kleders“, ein langer Sohlenstreifen, der die Außensohle zwischen Oberteil und Boden abdichtet.

Die aufgeweichte Bodensohle wird nun mit Holznägeln aufgenagelt, wobei die Nagellänge exakt zu stimmen haben. Die Holznägelspitzen mussten an der Schuhinnenseite abgeraspelt und der Absatz, auch Sohlenfleck genannt, aufgenagelt werden. Mit Glasscherben wird die Sohlenseiten glatt geschabt, mit Glatthölzern geglättet und das Leder mehrmals geschwärzt.

Zu einer Schuhmodeerscheinung gehörte, dass Frauenschuhe beim Gehen gequietscht, wodurch auf die schönen Schuhe, aber auch auf die Beine aufmerksam gemacht werden konnte. Um die Schuhe zum Quietschen zu bringen wurde im „Schwaben“ (Vorfußbereich) als Zwischenlage trocken gegerbtes Schweineleider eingelegt und mit der Borstenseite aufeinander gelegt. Das Quetschen entstand durch das Aneinanderreiben der Borstenflächen. Quietschende Schuhe sollen im Volksmund noch heute als Beweis gelten, dass sie noch nicht bezahlt sind.